sendcutsend.com/faq/what-is-the-maximum-flange-length-for-4-sided-boxes

Die maximale Flanschlänge für 3-4-seitige Kästen und Teile mit 2 senkrechten Flanschen hängt davon ab, ob Hardware installiert wird

sendcutsend.com/faq/what-is-the-maximum-flange-length-for-4-sided-boxes

Die maximale Flanschlänge für 3-4-seitige Kästen und Teile mit 2 senkrechten Flanschen hängt davon ab, ob Hardware installiert wird

Auf dieser Seite

Unsere Anforderungen an Kanalbiegungen hängen vom Werkstoff, der Werkstoffstärke und der Teilegeometrie ab. Lesen Sie weiter, um mehr über unsere allgemeinen und spezifischen Einschränkungen für diese Biegungsarten zu erfahren!

U-Kanalteile aus Blech erfordern im Allgemeinen ein Basis-Schenkel-Verhältnis von 2:1.

Ausnahmen gelten für Konstruktionen aus dünneren Werkstoffe mit bestimmten Abmessungen. Bevor wir uns mit flexibleren Werkstoffe befassen, beachten Sie bitte, dass für einige Teile immer feste Grenzen gelten.

Kanalteile aus Material mit einer Dicke von mehr als 3 mm müssen ein Basis-Schenkel-Verhältnis von 2:1 aufweisen.

Bei U-Kanälen aus 4 mm bis 6 mm dickem Blech darf die Basis des U-Kanals nicht kleiner sein als das Zweifache der Mindestschenkellänge (vor Biegung/Abflachung) von 90° oder weniger (stumpf).

Die 2:1-Verhältnisregel kann für dünnere Blechmaterialien, die bestimmte Kriterien erfüllen, flexibel sein.

U-Kanal-Grenzen im Verhältnis 1:1 für Bleche mit einer Dicke von bis zu 3 mm

Bei Blechen mit einer Dicke von bis zu 3 mm kann das Basis-Schenkel-Verhältnis des Teils nur 1:1 betragen, wenn die Flansche des U-Kanals nicht länger als 8 cm sind.

Bei Blechen mit einer Dicke von bis zu 3 mm können wir das Teil möglicherweise herstellen, wenn die Basislänge des U-Kanals zwischen 12 cm und 15 cm liegt, die Schenkel etwa 1:1 zur Basislänge stehen und das Teil nicht breiter als 30 cm ist.

U-Kanal-Grenzen von weniger als 1:1 für Bleche mit einer Dicke von bis zu 3 mm

Bei Blechen mit einer Dicke von bis zu 3 mm können wir möglicherweise Kanäle kleiner als 1:1 biegen, wenn die Basis mindestens 2.5 cm breit und die Schenkel nicht länger als 8 cm sind.

In diesem Abschnitt behandeln wir den kleinstmöglichen Abstand zwischen zwei parallelen Blechbiegungen, die in die gleiche Richtung gebogen sind. Diese unterscheiden sich von den Z-Biegungen, bei denen es sich um zwei parallele Biegungen in entgegengesetzte Richtungen handelt. Lesen Sie bei Bedarf unsere Anleitung zu den Anforderungen an Z-Biegungen.

Berechnen Sie, ob zwischen zwei parallelen Biegungen in die gleiche Richtung je nach Biegewinkel ausreichend Platz vorhanden ist. Die hier angegebenen Spezifikationen finden Sie auf jeder Wekstoffseite.

Beachten Sie beim Einrichten kleiner Teile zum Biegen auch unsere Anforderungen an die Mindestschenkellänge und die Mindestgröße flacher Teile.

Beide Biegungen liegen zwischen 135° – 175°

Wenn zwei parallele Flansche zwischen 135° – 175° Grad in die gleiche Richtung gebogen werden, müssen sie mindestens den Min Z-Biegung. Biegelinie zu Biegelinie @90° max Schenkel für die maximale Werkstoffstärke aufweisen. Messen Sie von Biegelinie zu Biegelinie.

Eine oder mehrere Biegungen liegen zwischen 90° – 134°

Wenn ein oder mehrere Schenkel zwischen 90° – 134° Grad gebogen sind und keine Biegung 90 Grad überschreitet, multiplizieren Sie die Spezifikation Min Schenkellänge (vor Biegung/Abflachung) 90° oder weniger für die Werkstoffstärke mit 2.

Dieser Wert ist der Mindestabstand zwischen parallelen Biegungen in die gleiche Richtung, wenn eine oder mehrere Biegungen zwischen 90° – 134° Grad liegen. Messen Sie von Biegelinie zu Biegelinie.

Eine oder mehrere Biegungen liegen zwischen 40° – 89°

Wenn eine oder mehrere Biegungen zwischen 40° – 89° Grad liegen, multiplizieren Sie die Spezifikation Min Länge Mitte der Biegelinie 40° – 89° für die Materialstärke mit 2.

Dieser Wert ist der Mindestabstand zwischen parallelen Biegungen in die gleiche Richtung, wenn eine oder mehrere Biegungen größer als 90 Grad sind. Messen Sie von Biegelinie zu Biegelinie.

Bitte beachten Sie, dass dies der Mindestabstand ist. Sollte unser Team feststellen, dass für die Produktion Ihres Teils mehr Platz benötigt wird, kontaktieren wir Sie umgehend!

Sind die Biegeschenkel zu lang oder die Kanalbiegung zu schmal, kann es zur Kollision mit dem Oberwerkzeug (Stempel) oder dem Pressbalken darüber kommen. Welche Maße sich bei Kanalbiegungen realisieren lassen, können Sie an den folgenden Grafiken ablesen.

Ab einer Materialstärke von 6 mm kann je nach Geometrie und Bauteilgröße kein gekröpfter Stempel, sondern nur ein gerader Stempel verwendet werden.

Wenn Sie Ihr Design nicht so anpassen können, dass es unseren Anforderungen an ein Kanalbiegeverhältnis von 2:1 oder 3:1 entspricht, können wir einen Ihrer Flansche um 90 Grad und den anderen Flansch teilweise biegen.

Nach Erhalt der Teile können Sie den Biegevorgang abschließen.

Beim Konfigurieren Ihres Teils können Sie beispielsweise eine Biegung auf 90 Grad und die andere auf 135 Grad einstellen.

sendcutsend.com/faq/what-are-your-tolerances-for-bending

sendcutsend.com/faq/what-are-your-bend-relief-requirements/

Auf dieser Seite

Wenn Ihr Biegeteil eine ungewöhnliche Schenkelform erfordert, können wir es biegen, wenn Sie einen flachen Referenzpunkt oder eine „Abbruchlasche“ mit einer Kante erstellen, die parallel zur Biegelinie verläuft.

Erfahren Sie, wie Sie Ihr Design für erfolgreiches Biegen mit einer unregelmäßigen Schenkelform einrichten!

Ihre Sollbruchstelle muss im Verhältnis zur Gesamtlänge Ihres Bauteils ausreichend lang sein. Abhängig von der Geometrie Ihres Designs benötigen wir ggf. eine längere Sollbruchstelle, um eine erfolgreiche Biegung zu gewährleisten.

Teile bis 12 cm: Mindestens 1,5 cm Sollbruchstelle

Teile 12 cm bis 25 cm: Mindestens 2,5 cm Sollbruchstelle

Teile ab 25 cm: Mindestens 4 cm Sollbruchstelle

Bitte erstellen Sie mindestens zwei Verbindungsbrücken von Ihrem Teil zur Sollbruchstelle.

Längere Schenkel profitieren von mehreren Brücken. Wir empfehlen Folgendes:

Schenkel bis 25 cm: mindestens zwei Verbindungsbrücken.

Fügen Sie für jeweils weitere 25 cm mindestens eine weitere Brücke hinzu.

Stellen Sie sicher, dass die Verbindungsbrücken mindestens 1 mm breit sind oder der minimalen Brückenbreite für das Material entsprechen (je nachdem, welcher Wert größer ist). Zu dünne Brücken können beim Biegen brechen.

Beachten Sie bei der Bestimmung der Brückenbreite, dass Sie die Sollbruchstellen entfernen müssen, sobald Ihre Teile bei Ihnen eintreffen.

Bei Materialien mit einer Dicke von 2 mm oder mehr empfehlen wir, dass die Brücken nicht breiter als 50 % der Materialstärke sind.

Die Verbindungsstege der Sollbruchstellen dürfen nicht innerhalb der Stanzlinien liegen. Liegen die Verbindungsstege innerhalb des Stanzbereichs, besteht die Gefahr, dass die Sollbruchstellen brechen.

sendcutsend.com/faq/how-should-i-enter-bend-definitions/

sendcutsend.com/blog/guide-to-calculating-bend-allowance-and-bend-deduction/

Auf dieser Seite

Wir sind uns bewusst, dass jeder über ein unterschiedliches Maß an Wissen und Erfahrung verfügt. Wir sind daher in jeder Phase des Prozesses für Sie da. Wenn Sie uns noch nie eine Datei gesendet haben oder mit dem Entwerfen für Blechbiegen nicht vertraut sind, haben wir einige Anleitungen für Sie, die Sie sich vor dem Fortfahren ansehen sollten:

Anleitungen, Richtlinien Biegen und Formen

Wir akzeptieren entweder 2D-Vektordateien (.dxf, .dwg, .eps oder .ai) oder 3D-Dateien (.step oder .stp). Wenn Sie eine Datei im .step/.stp-Format hochladen, beachten Sie unsere Richtlinien für 3D-Dateien.

Beachten Sie, dass Biegeradius und K-Faktor für jede Werkstoffstärke festgelegt sind. Wir bieten derzeit keine benutzerdefinierten Biegeradien an. Wir empfehlen Ihnen dringend, unseren Biegerechner zu verwenden und unsere Biegespezifikationen zu beachten, um sicherzustellen, dass Ihre Teile den Erwartungen entsprechen.

Sie können Ihre Biegungen während des Bestellvorgangs in einem 3D-Modell anzeigen, um sicherzustellen, dass die Winkel und Schenkelausrichtungen korrekt sind.

Für eine möglichst schnelle Bearbeitung Ihrer Bestellung empfehlen wir Ihnen, Ihre Teile in einer CAD-Software wie Fusion 360, AutoCAD oder SolidWorks zu entwerfen.

Bei der Konstruktion von Biegekonstruktionen sind vor allem zwei Aspekte zu beachten: Biegepositionen und Biegeabzüge. Wir behandeln diese beiden und weitere Punkte.

Zunächst müssen Sie entscheiden, wo die Biegung(en) Ihres Bauteils erfolgen soll(en). Beachten Sie dabei die minimale Schenkellänge und die maximale Biegelänge. Die minimale Schenkellänge und die maximale Biegelänge für alle biegbaren Werkstoffe finden Sie hier: Minimale und maximale Verarbeitungsgrößen

So wenden Sie beim Messen Ihres Designs unsere Abmessungen für Gesamtteilgröße, Biegelänge und Schenkellänge an.

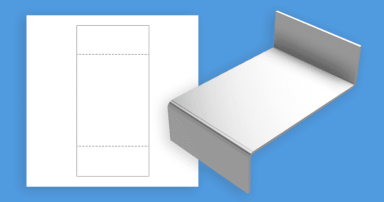

Sobald Sie Ihre Biegungen geplant haben, müssen Sie Linien hinzufügen, um die gewünschten Biegungen an Ihrem Bauteil anzugeben (wenn Sie eine 2D-Datei hochladen). Wir bezeichnen diese Linien als Biegelinien. Je nach verwendeter Datei müssen Sie diese Linien unterschiedlich angeben. Die folgende Tabelle erklärt genau, welche Angaben wir von Ihrer Software benötigen:

| Software | FORMAT | Biegelinie |

| Adobe Illustrator | .ai | Feste, von den Schnittlinien getrennte Farbe |

| AutoCad | .dxf, .step, .stp | Gestrichelte Linie (nicht ausgeblendet) |

| CorelDRAW | eps | Feste, von den Schnittlinien getrennte Farbe |

| Fusion | .dxf, .step, .stp | Durchgezogene Linie (Standard) |

| inkscape | .eps | Feste, von den Schnittlinien getrennte Farbe |

| SolidWork | .dxf, .step, .stp | Gestrichelte Linie (nicht ausgeblendet) |

| FreeCad | .dxf, .step, .stp | Gestrichelte Linie (nicht ausgeblendet) |

Sie können eine 3D-Datei im STEP- oder STP-Format hochladen.

Diese Dateiformate werden üblicherweise aus 3D-Rendering-Software wie SolidWorks oder Fusion 360 exportiert. Wenn Sie uns eine STEP- oder STP-Datei senden, beachten Sie bitte unsere Richtlinien für 3D-Dateien.

Es ist wichtig, dass Ihre Konstruktion als Blechteil angelegt ist und unsere Biegeradius- und K-Faktor-Spezifikationen für das benötigte Material verwendet. Alle Spezifikationen für die einzelnen Werksoffstärken finden Sie auf den jeweiligen Werksoffseiten.

Bei der Konstruktion von Biegeteilen ist es wichtig, die Biegeabzüge zu berücksichtigen. Sie dient dazu, der durch die Umformung verursachten Materialdehnung entgegenzuwirken. Sie ist je nach Werkstoffart, Stärke und Biegewinkel unterschiedlich. Keine Sorge, wir haben einen Rechner entwickelt, der Ihnen hilft, Ihre Messungen präzise durchzuführen.

Sobald Sie die neuen Maße vom Biegerechner erhalten haben, passen Sie Ihre Konstruktionsdatei entsprechend an. Sie reduzieren die Länge von Basis und Schenkel, um die Länge der Biegung zu berücksichtigen. Ein Beispiel finden Sie in der Abbildung unten. Die grüne Linie zeigt die Biegungen an. Halten Sie Ausschnitte und Löcher von diesen Linien fern, um Verzerrungen zu vermeiden.

Biegeradius und K-Faktor sind für jede von uns gebogene Werkstoffstärke festgelegt und können auf Anfrage nicht geändert werden. Biegeradius und weitere Spezifikationen für jede von uns gebogene Werkstoffstärke finden Sie in unserer praktischen Biegespezifikationstabelle.

Wenn Sie in 2D konstruieren, verwenden Sie unseren Biegerechner, um sicherzustellen, dass Ihre Teile Ihren Erwartungen entsprechen. Wenn Sie in einem 3D-Programm wie Fusion oder SolidWorks konstruieren, legen Sie Blechregeln anhand unserer Biegespezifikationen fest.

Die Biegeradiusspezifikation für jede Materialstärke definiert den effektiven inneren Biegeradius, nachdem das Teil gebogen wurde.

Auf dieser Seite

Unsere Anforderungen an Z-Biegungen richten sich nach Werkstoff und Biegewinkel.

Die Anforderungen an die Z-Biegungen hängen davon ab, wie stumpf oder spitz die Biegewinkel sind. Alle unten aufgeführten Spezifikationen finden Sie auf den einzelnen Werkstoffseiten.

Bei zwei aufeinanderfolgenden Z-Biegung gelten werkzeugbedingt folgende Mindestmaße.

Z-Biegung Stahl: Stufenhöhe

| Blechdicke (s) | x für Winkel ≥ 90° (w) |

x für Winkel < 90° (w) |

| 1 mm | 12 mm | 19 mm |

| 1,5 mm | 13 mm | 20 mm |

| 2 mm | 15 mm | 21mm |

| 2,5 mm | 20 mm | 26 mm |

| 3 mm | 25 mm | 35 mm |

| 4 mm | 30 mm | 36 mm |

| 5 mm | 36 mm | 44 mm |

| 6 mm | 46 mm | 58 mm |

| 8 mm | 59 mm | 72 mm |

| 10 mm | 70 mm | 86 mm |

| 12 mm | 98 mm | |

| 15 mm | 128 mm |

Z-Biegung Edelstahl und Aluminium: Stufenhöhe

| Blechdicke (s) | x für Winkel ≥ 90° (w) |

x für Winkel < 90° (w) |

| 1 mm | 12 mm | 19 mm |

| 1,5 mm | 14 mm | 20 mm |

| 2 mm | 18 mm | 27 mm |

| 2,5 mm | 24 mm | 33 mm |

| 3 mm | 26 mm | 36 mm |

| 4 mm | 36 mm | 53 mm |

| 5 mm | 44 mm | 53 mm |

| 6 mm | 54 mm | 64 mm |

| 8 mm | 66 mm | 78 mm |

| 10 mm | 92 mm | |

| 12 mm | 109 mm | |

| 15 mm | 181 mm |

Auf dieser Seite

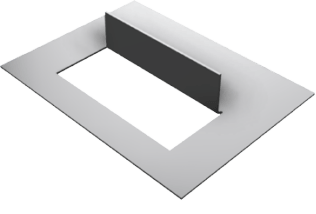

Für Fensterbiegungen gelten zusätzliche Anforderungen, da sie eingehaust sind.

Für Fensterbiegungen sind Biegewinkel bis zu 90 Grad zulässig. Für Winkel von 91 Grad und mehr ist ein individuelles Angebot erforderlich.

Die Mindestausschnittbreite für Fensterbiegungen in Werkstoffe, die mit einer Matrizenbreite von 25 mm oder weniger gebogen werden, beträgt 12 mm.

Die minimale Ausschnittbreite für Fensterbiegungen in Werkstoffe, die mit einer Matrizenbreite von 40 mm gebogen werden, beträgt 22 mm. Unsere dicksten biegbaren Materialien werden typischerweise mit einer Matrizenbreite von 40 mm geformt. Überprüfen Sie zur Bestätigung unbedingt die Materialspezifikationen.

Die minimale Ausschnittbreite für Fensterbiegungen in Werkstoffe, die mit einer Matrizenbreite von 40 mm gebogen werden, beträgt 22 mm. Unsere dicksten biegbaren Materialien werden typischerweise mit einer Matrizenbreite von 40 mm geformt. Überprüfen Sie zur Bestätigung unbedingt die Materialspezifikationen.

Erfahren Sie, wie Sie die Spezifikationen für die Matrizenbreite für alle von uns gebogenen Materialien finden!

Die Biegelängengrenzen für Fensterbiegungen sind dieselben wie für normale Biegungen. Die maximale Biegelänge für jede Werkstoffstärke finden Sie auf unserer Seite Minimale und maximale Verarbeitungsgrößen.

Der erforderliche Mindestabstand von der Biegelinie bis zur Ausschnittkante für die Fensterbiegung hängt von der zum Biegen des Materials verwendeten Matrizenbreite ab. Die zum Biegen der benötigten Materialstärke benötigte Matrizenbreite finden Sie in unserer Biegespezifikationstabelle.

Bei diesen Mindestwerten wird von Biegungen von nicht mehr als 90° ausgegangen.

12 mm Matrizenbreite: Mindestbiegelinie bis Ausschnittkante 14 mm

16 mm Matrizenbreite: Mindestbiegelinie bis Ausschnittkante 20 mm

25 mm Matrizenbreite: Mindestbiegelinie bis Ausschnittkante 28 mm

40 mm Matrizenbreite: Mindestbiegelinie bis Ausschnittkante 38 mm

Der Mindestabstand zwischen der Kante des Fensterflansches und seinem Rahmen entspricht dem Mindestlochgrößenwert für die Werkstoffstärke.

Für zurückgesetzte Biegungen gelten die gleichen Mindestbreiten- und Mindestabstandsanforderungen wie für Fensterbiegungen.