sendcutsend.com/blog/guide-to-calculating-bend-allowance-and-bend-deduction/

Category: CAD

-

Richtlinien für 3D-Dateien

Auf dieser Seite

Eine Schritt-für-Schritt-Anleitung zum Vorbereiten von Dateien im STEP- und STP-Format für die Angebotserstellung und Produktion mit PCamSheetMetal.

Laden Sie einen einzelnen Körper hoch

Ihre STEP/STP-Datei sollte einen einzelnen, massiven Blechkörper enthalten. Dateien mit mehreren zusammengefügten Körpern oder Baugruppen können nicht erfolgreich hochgeladen werden.

Lösung

Wenn Ihr Design mehrere Körper umfasst, speichern Sie jeden Körper in einer eigenen STEP/STP-Datei. Laden Sie dann jeden Körper einzeln auf unsere Plattform hoch.

Laden Sie ein Teil hoch, das flach auf einer Ebene ausgerichtet ist

Das Modell in Ihrer STEP/STP-Datei sollte mindestens ein stationäres Objekt enthalten, das flach an einer Ebene ausgerichtet ist. Körper, die relativ zu Ebenen abgewinkelt sind, werden möglicherweise nicht genau verarbeitet.

Lösung

Richten Sie Ihr Teil so aus, dass mindestens ein feststehendes Element (z. B. die Basis eines zu formenden Teils) flach auf einer Ebene im Zeichenbereich liegt. Überprüfen Sie die Dateien auf einzelne Komponenten aus Baugruppen. Wenn Teile ihre Ausrichtung aus der ursprünglichen Baugruppe beibehalten haben, müssen sie möglicherweise angepasst werden.

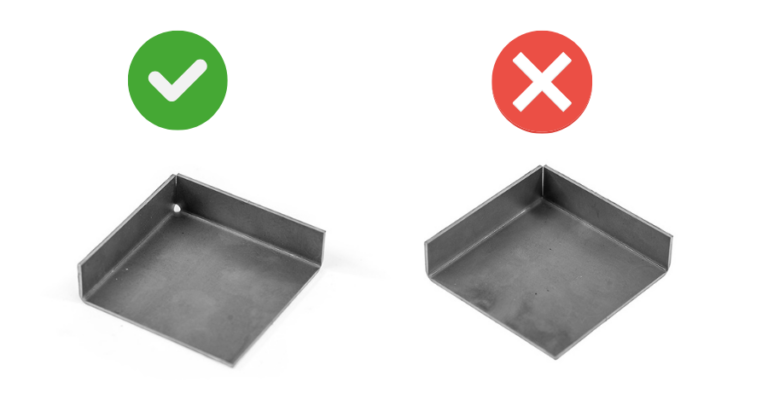

Laden Sie keine Teile mit Abmessungen hoch

Wir bieten derzeit nur 2D-Durchschnitte in Flachblechen an. Rundungen, Fasen, Senkungen, Senkbohrungen oder andere 3D-Elemente verhindern das Hochladen Ihrer Datei. STEP/STEP-Dateien mit Körpern mit konischen oder bemaßten Kanten werden nicht erfolgreich hochgeladen.

Lösung

Bitte stellen Sie vor dem Hochladen sicher, dass der Körper in Ihrer Datei eine gleichmäßige Dicke und eine Fläche an allen Blechkanten aufweist. Das Teil muss den Richtlinien von PCamSheetMetal für die Herstellbarkeit entsprechen.

Wenn Sie Leistungen wie Senken, Stanzen, Einsätze, Durchzüge oder Gewindeschneiden benötigen, fügen Sie bitte in Ihrem Entwurf einfache Durchgangslöcher an den gewünschten Stellen ein. Nachdem Sie Ihre Datei hochgeladen und ein Werkstoff ausgewählt haben, können Sie diese Leistungen vor dem Bestellen hinzufügen und konfigurieren. Wir kümmern uns um den Rest!

Diese Datei enthält Senkungen und Senkbohrungen.

Alle Löcher sind durchgebohrt

Dieses Teil hat an jeder Kante Flächen und ist gleichmäßig dick

Richten Sie Ihr Teil mit der richtigen Werkstoffstärke ein

Dieses Teil hat einer Dicke von mehr als 12 mm

Teile mit einer Dicke von mehr als 12 mm können möglicherweise nicht erfolgreich hochgeladen werden.

Lösung

Stellen Sie vor dem Hochladen Ihrer Datei sicher, dass Ihr Entwurf eine Blechregel verwendet, die der Werkstoffstärke entspricht, die Sie bei der Teilebestellung aus unserem Werkstoffkatalog auswählen. Wir bieten Anleitungen zum Aktualisieren von Blechregeln in Autodesk Fusion und SolidWorks.

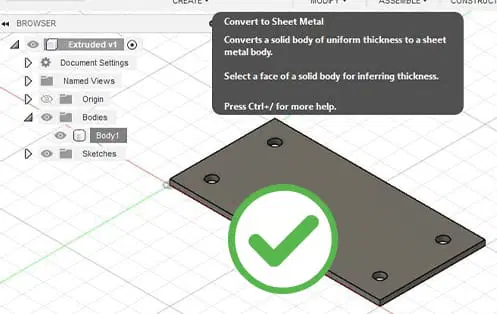

Blechkörper hochladen

STEP/STP-Dateien können möglicherweise nicht erfolgreich hochgeladen werden, wenn es sich bei dem Modell um ein extrudiertes flaches Muster und nicht um einen echten Blechkörper handelt. Bitte laden Sie keine Dateien hoch, die Netzkörper enthalten.

Lösung

Wenn Ihre Konstruktion aus einem extrudierten Körper besteht, konvertieren Sie diesen vor dem Hochladen Ihrer STEP/STP-Datei in einen Blechkörper. Diese Funktion ist in CAD-Programmen wie Autodesk Fusion und SolidWorks verfügbar.

Wenn Ihre Datei einen Netzkörper enthält, können Sie diesen möglicherweise in einen Volumenkörper konvertieren und das Modell je nach Ihrer Konstruktionssoftware entsprechend unseren Kriterien anpassen.

Dieses Teil enthält einen Netzkörper. Es muss in einen Blechkörper umgewandelt werden.

Konvertieren Sie Ihren extrudierten Körper in Blech

Entwerfen Sie mit den richtigen Biegespezifikationen

Ihr Blechkörper muss die Werkstoffspezifikationen von PCamSheetMetal verwenden, wenn Biege-/Umformungsarbeiten für das Teil erforderlich sind. Designs mit falschen Spezifikationen werden möglicherweise nicht erfolgreich hochgeladen oder erhalten die Fehlermeldung „Offene Konturen“.

Lösung

Richten Sie eine Blechregel mit dem K-Faktor und Biegeradius von PCamSheetMetal für das Werkstoff ein.

So stellen Sie sicher, dass Ihr Teil präzise gebogen wird. Die Biegespezifikationen für das benötigte Werkstoff und die benötigte Stärke finden Sie in unserem Biegerechner.

Laden Sie eine gültige Datei im STEP/STP-Format hoch

Ihre 3D-Datei muss eine gültige Datei im STEP/STP-Format sein und unsere Kriterien erfüllen, damit der Upload erfolgreich ist.

Lösung

Überprüfen Sie beim Speichern Ihres Designs die endgültige Datei auf Richtigkeit. Manchmal funktioniert der Export nicht und die Datei weist eine ungültige Struktur auf oder ist komplett leer.

Sollte der Upload Ihrer Datei fehlschlagen, überprüfen Sie sie bitte, um die Anforderungen auf dieser Seite und in unseren Richtlinien zu erfüllen, und versuchen Sie es anschließend erneut.

Sollte Ihre STEP/STP-Datei weiterhin nicht erfolgreich hochgeladen werden, wenden Sie sich bitte an unser Support-Team. Teilen Sie dem Support-Team mit, welches Programm Sie für die Konstruktion Ihres Teils verwenden, und hängen Sie Ihre Datei an, damit das Team sie überprüfen kann.

Stellen Sie sicher, dass Ihr 3D-Teil vor dem Export ausgewählt ist

Wenn Ihre hochgeladene Datei die Abmessungen 0 x 0 mm aufweist, wurde das Teil möglicherweise vor dem Export nicht ausgewählt oder Ihre Datei enthält nur eine 2D-Oberfläche ohne 3D-Geometrie.

Lösung

Stellen Sie sicher, dass das Teil in Ihrer Konstruktionsdatei ausgewählt ist, und versuchen Sie den Export erneut. Wenn Ihr Teil als 2D-Datei angelegt ist, exportieren Sie es in einem von uns akzeptierten 2D-Vektorformat (.dxf, .dwg, .eps oder .ai). Unsere CAD-Export-Anleitungen helfen Ihnen dabei.

Checkliste vor der Bestellung

- Die Datei hat ein von uns akzeptiertes Format (2D: .dxf, .dwg, .ai, .eps; 3D: .step oder .stp)

- Die Mindestgröße von Löchern und Ausschnitten in lasergeschnittenen Teilen muss mindestens 50 % der Materialstärke betragen

- Die Datei ist im Maßstab 1:1 erstellt, in mm-Einheiten

- Alle Objekte befinden sich auf derselben Ebene

- Alle Streupunkte, doppelten Linien, leeren Objekte und Textbereiche wurden entfernt

- Keine Formen haben offene Konturen

- Alle Formen wurden vereinigt, kombiniert oder zusammengeführt

- Alle Texte wurden in Umrisse oder Pfade umgewandelt

- Ausgeschnittener Text (umgekehrter Text) hat Brücken oder wurde schabloniert

-

Entwerfen für Online-Blechbiegeservices

Auf dieser Seite

In dieser Anleitung behandeln wir alle Grundlagen zum Entwerfen von Dateien mit Biegungen.

Bevor Sie beginnen

Wir sind uns bewusst, dass jeder über ein unterschiedliches Maß an Wissen und Erfahrung verfügt. Wir sind daher in jeder Phase des Prozesses für Sie da. Wenn Sie uns noch nie eine Datei gesendet haben oder mit dem Entwerfen für Blechbiegen nicht vertraut sind, haben wir einige Anleitungen für Sie, die Sie sich vor dem Fortfahren ansehen sollten:

Anleitungen, Richtlinien Biegen und Formen

Dateiformat

Wir akzeptieren entweder 2D-Vektordateien (.dxf, .dwg, .eps oder .ai) oder 3D-Dateien (.step oder .stp). Wenn Sie eine Datei im .step/.stp-Format hochladen, beachten Sie unsere Richtlinien für 3D-Dateien.

Beachten Sie, dass Biegeradius und K-Faktor für jede Werkstoffstärke festgelegt sind. Wir bieten derzeit keine benutzerdefinierten Biegeradien an. Wir empfehlen Ihnen dringend, unseren Biegerechner zu verwenden und unsere Biegespezifikationen zu beachten, um sicherzustellen, dass Ihre Teile den Erwartungen entsprechen.

Sie können Ihre Biegungen während des Bestellvorgangs in einem 3D-Modell anzeigen, um sicherzustellen, dass die Winkel und Schenkelausrichtungen korrekt sind.

Für eine möglichst schnelle Bearbeitung Ihrer Bestellung empfehlen wir Ihnen, Ihre Teile in einer CAD-Software wie Fusion 360, AutoCAD oder SolidWorks zu entwerfen.

Bei der Konstruktion von Biegekonstruktionen sind vor allem zwei Aspekte zu beachten: Biegepositionen und Biegeabzüge. Wir behandeln diese beiden und weitere Punkte.

Biegungsplatzierung

Zunächst müssen Sie entscheiden, wo die Biegung(en) Ihres Bauteils erfolgen soll(en). Beachten Sie dabei die minimale Schenkellänge und die maximale Biegelänge. Die minimale Schenkellänge und die maximale Biegelänge für alle biegbaren Werkstoffe finden Sie hier: Minimale und maximale Verarbeitungsgrößen

So wenden Sie beim Messen Ihres Designs unsere Abmessungen für Gesamtteilgröße, Biegelänge und Schenkellänge an.

2D-Formatdateien

Sobald Sie Ihre Biegungen geplant haben, müssen Sie Linien hinzufügen, um die gewünschten Biegungen an Ihrem Bauteil anzugeben (wenn Sie eine 2D-Datei hochladen). Wir bezeichnen diese Linien als Biegelinien. Je nach verwendeter Datei müssen Sie diese Linien unterschiedlich angeben. Die folgende Tabelle erklärt genau, welche Angaben wir von Ihrer Software benötigen:

Software FORMAT Biegelinie Adobe Illustrator .ai Feste, von den Schnittlinien getrennte Farbe AutoCad .dxf, .step, .stp Gestrichelte Linie

(nicht ausgeblendet)CorelDRAW eps Feste, von den Schnittlinien getrennte Farbe Fusion .dxf, .step, .stp Durchgezogene Linie (Standard) inkscape .eps Feste, von den Schnittlinien getrennte Farbe SolidWork .dxf, .step, .stp Gestrichelte Linie

(nicht ausgeblendet)FreeCad .dxf, .step, .stp Gestrichelte Linie

(nicht ausgeblendet)3D-Formatdateien

Sie können eine 3D-Datei im STEP- oder STP-Format hochladen.

Diese Dateiformate werden üblicherweise aus 3D-Rendering-Software wie SolidWorks oder Fusion 360 exportiert. Wenn Sie uns eine STEP- oder STP-Datei senden, beachten Sie bitte unsere Richtlinien für 3D-Dateien.

Es ist wichtig, dass Ihre Konstruktion als Blechteil angelegt ist und unsere Biegeradius- und K-Faktor-Spezifikationen für das benötigte Material verwendet. Alle Spezifikationen für die einzelnen Werksoffstärken finden Sie auf den jeweiligen Werksoffseiten.

Biegeabzug

Bei der Konstruktion von Biegeteilen ist es wichtig, die Biegeabzüge zu berücksichtigen. Sie dient dazu, der durch die Umformung verursachten Materialdehnung entgegenzuwirken. Sie ist je nach Werkstoffart, Stärke und Biegewinkel unterschiedlich. Keine Sorge, wir haben einen Rechner entwickelt, der Ihnen hilft, Ihre Messungen präzise durchzuführen.

Sobald Sie die neuen Maße vom Biegerechner erhalten haben, passen Sie Ihre Konstruktionsdatei entsprechend an. Sie reduzieren die Länge von Basis und Schenkel, um die Länge der Biegung zu berücksichtigen. Ein Beispiel finden Sie in der Abbildung unten. Die grüne Linie zeigt die Biegungen an. Halten Sie Ausschnitte und Löcher von diesen Linien fern, um Verzerrungen zu vermeiden.

Biegeradius

Biegeradius und K-Faktor sind für jede von uns gebogene Werkstoffstärke festgelegt und können auf Anfrage nicht geändert werden. Biegeradius und weitere Spezifikationen für jede von uns gebogene Werkstoffstärke finden Sie in unserer praktischen Biegespezifikationstabelle.

Wenn Sie in 2D konstruieren, verwenden Sie unseren Biegerechner, um sicherzustellen, dass Ihre Teile Ihren Erwartungen entsprechen. Wenn Sie in einem 3D-Programm wie Fusion oder SolidWorks konstruieren, legen Sie Blechregeln anhand unserer Biegespezifikationen fest.

Die Biegeradiusspezifikation für jede Materialstärke definiert den effektiven inneren Biegeradius, nachdem das Teil gebogen wurde.

-

Fehler beim Entwerfen für das Biegen!!

Auf dieser Seite

Fehler beim Entwerfen für das Biegen

Kaum etwas ist so frustrierend, wie viel Mühe in die Konstruktion eines Teils zu stecken, das perfekte Material auszuwählen, die perfekte Verarbeitung zu erzielen und schließlich das Teil zu bestellen, nur um dann festzustellen, dass es mit Biegungen an den Enden, Rissen in der Materialoberfläche oder unbrauchbar verzogenen Flanschen ankommt. Sehen wir uns also an, wie Sie diese häufigen Fehler vermeiden können:

Keine Entlastungsschnitte

In der Blechkonstruktion bezeichnet ein Biegefreischnitt einen kleinen Schnitt oder eine Kerbe am Schnittpunkt zweier Biegelinien. Er soll Materialverformungen, Risse und andere Probleme während des Biegeprozesses verhindern.

Zu wissen, dass ein Biegefreischnitt erforderlich ist, ist ein guter Anfang. Aber wenn er nur als Übergang von flach zu gebogen dient, reicht dann nicht einfach ein Schlitz (sog. Schnittfuge)? Dieser Artikel zur Konstruktion von Entlastungsschnitten geht detailliert darauf ein und erklärt, wie Sie Biegefreischnitte von Anfang an in Ihre Konstruktion integrieren.

Die Beschaffenheit einer guten Biegeentlastung hängt von der Geometrie, Dicke und den Materialeigenschaften Ihres Bauteils ab. Daher gibt es keine universelle Lösung. Ein gutes Verständnis dieses Themas hilft Ihnen jedoch, Folgendes zu vermeiden:

Spannungskonzentration

Eine unzureichende Biegeentlastung kann dennoch zu hohen Spannungskonzentrationen führen. Diese lokalen Spannungen können zu geringfügigen Verformungen führen oder Schwachstellen erzeugen, die die strukturelle Integrität des Bauteils beeinträchtigen.Rissbildung und Materialversagen

Auch wenn eine unzureichende Biegeentlastung nicht sofort sichtbare Risse verursacht, ist dieser Bereich, der als „Spannungserhöher“ bezeichnet wird, dennoch anfällig für Mikrorisse oder kleine Risse, die sich mit der Zeit ausbreiten können. Diese allmähliche Verschlechterung kann zu vorzeitigem Versagen führen, insbesondere bei wiederholter Belastung.Maßungenauigkeiten

Teile mit unzureichender Biegeentlastung erreichen möglicherweise nicht die gewünschten Biegewinkel, insbesondere an rechtwinkligen Ecken. Dies führt selbst mit CNC-Biegeanlagen zu inkonsistenten Ergebnissen von Bauteil zu Bauteil und zu potenziellen Montageproblemen.Keine Berechnung der Blechbiegezugabe

Die Biegezugabe ist im Wesentlichen die Dehnung, die durch den Biegevorgang zur endgültigen Teilelänge hinzugefügt wird.

Wir denken bei Metallen normalerweise nicht darüber nach, wie weit sie gedehnt werden können. Tatsächlich reicht jedoch die ausgeübte Kraft beim Einlegen eines Blechstücks in eine hydraulische Abkantpresse aus, um das Material deutlich zu dehnen.

Obwohl jedes größere CAD-Programm automatisch eine Biegezugabe berechnet, ist es wichtig, die Einzelheiten der Biegung so zu ändern, dass sie dem tatsächlichen Material und der Dicke Ihres Materials UND der Geometrie unserer Biegeausrüstung entsprechen.

Bedeutung der Schenkellänge beim Blechbiegen

Obwohl Sie mit CAD Flansche in nahezu jeder erdenklichen Ausrichtung und Länge herstellen können, gibt es beim Einbringen von Material in die Abkantpresse einige Einschränkungen hinsichtlich der Länge, Breite und des Abstands Ihrer Flansche.

Schenkellänge

Vereinfacht ausgedrückt: Bei unseren CNC-Blechbiegemaschinen benötigt die untere Matrize an zwei Punkten ausreichend Kontakt zum Werkstück, damit die Biegung erfolgreich verläuft und das Werkstück nicht vom Werkzeug rutscht. Da die Matrizen auf Material und Dicke abgestimmt sind, variiert die Länge dieses Abstands von Teil zu Teil. Siehe Mindestschenkellänge

Biegelänge

Die Biegelänge bzw. Breite des Flansches ist abhängig von den Werkstoffeigenschaften.

Biegungen zu nah beieinander

- Auswirkungen:

- Materialversagen

- Herstellungsschwierigkeiten

- Konstruktive Überlegungen:

- Mindestabstand zwischen Biegungen

- Anpassung der Konstruktion an Materialeigenschaften/-dicke

Kollisionen beim Biegen

Es gibt zwei Hauptarten von Kollisionen:

Kollisionen mit der Abkantpresse

Diese treten auf, wenn die Geometrie eines Teils den Biegevorgang an der Abkantpresse beeinträchtigt. Dies kann während der ersten Biegung oder bei nachfolgenden Biegungen passieren und zum Kontakt zwischen dem Teil und dem Werkzeug der Maschine oder anderen Oberflächen führen.

Häufige Ursachen:

- Eine falsche Biegereihenfolge führt dazu, dass frühere Biegungen die Werkzeuge bei späteren Biegungen beeinträchtigen. Unsere Experten vermeiden dies, indem sie wissen, wo jedes Teil beginnen muss, und sicherstellen, dass es, sofern es gebogen werden kann, auch richtig gebogen wird.

- Teile mit komplexen Geometrien, die mehrere Biegungen aufweisen und die Möglichkeiten und Grenzen der Maschine nicht berücksichtigen.

Selbstkollisionen

Selbstkollisionen treten auf, wenn sich verschiedene Teile des Bauteils während des Biegevorgangs gegenseitig behindern. Dies geschieht häufig bei komplexen Bauteilen mit mehreren Biegungen, bei denen eine Biegung dazu führt, dass ein Teil des Bauteils mit einem anderen kollidiert.

Häufige Ursachen:

- Unzureichender Abstand zwischen den Biegungen, was zu Überlappungen oder Kontakten zwischen verschiedenen Bauteilabschnitten führt. Dies wurde im vorherigen Abschnitt ausführlich behandelt.

- Berücksichtigen Sie bei der Konstruktion die Biegewerkzeuge.

- Wenn Sie in 2D arbeiten, können Sie nach dem Hochladen des Bauteils in unsere App genau sehen, wie die Biegungen in 3D aussehen werden.

- Biegereihenfolge: Falsche Biegereihenfolge, die dazu führt, dass Teileabschnitte vorzeitig miteinander in Kontakt kommen.

Geometrieverzerrung

Unter Geometrieverzerrung versteht man Verformungen oder Formänderungen von Blechteilen während des Biegeprozesses. Dies kann das Verziehen großer Ausschnitte, die Dehnung oder Ovalisierung von Löchern, die im nächsten Schritt mit Gewinde versehen werden müssen, oder die Fehlausrichtung von Elementen, die flach oder an einer bestimmten Stelle bleiben sollten, umfassen.

Ursachen für Geometrieverzerrungen

- Wenn sich Merkmale wie Löcher, Ausschnitte oder Kanten zu nahe an der Biegelinie (Stanzlinie) befinden, neigen sie beim Biegen eher zu Verformungen. Die Spannungen und Dehnungen in diesen Bereichen können zu unvorhersehbaren Materialverformungen führen.

- Flansche mit nicht unterstützten Punkten entlang der Biegelinie (weitere Informationen hierzu finden Sie unter der nächsten Überschrift).

Verschiedene Materialien reagieren unterschiedlich auf Biegung: Weichere Metalle und Polycarbonat dehnen sich leichter, während härtere Metalle anfälliger für Risse oder andere Verformungen sind. Das bedeutet, dass der Abstand zwischen den Biegungen je nach Material und Dicke unterschiedlich ist. Beachten Sie stets die Biegespezifikationen der Materialdetails, um die richtigen Werte zu finden. Stellen Sie sicher, dass Ihre CAD-Software beim Entwurf Ihres Teils dieselben Werte verwendet.

In diesem Artikel zur Biegeverformung finden Sie zahlreiche weitere Beispiele und Einzelheiten dazu, wie Sie Geometrieverzerrungen vermeiden können.

Biegung nicht über die gesamte Länge unterstützt

Für präzise Biegungen ist es wichtig, dass der Flansch während der Biegung vollständig abgestützt ist. Selbst bei CNC-Maschinen können Probleme auftreten, wenn ein Flansch während des Abkantvorgangs nicht ausreichend abgestützt ist. Dies beeinträchtigt die Maßgenauigkeit, die strukturelle Integrität und die Gesamtfunktionalität des Teils:

- Ungenaue Biegungen: Wenn ein Flansch nicht vollständig abgestützt ist, verteilt sich die aufgebrachte Biegekraft möglicherweise nicht gleichmäßig entlang der Biegelinie. Diese ungleichmäßige Kraft kann zu Biegungen führen, die nicht den gewünschten Winkel aufweisen, was wiederum zu Maßungenauigkeiten führt.

- Abweichung der Biegelinie: Teilweise abgestützte Flansche können dazu führen, dass die Biegelinie von ihrem vorgesehenen Verlauf abweicht. Dies kann zu Fehlausrichtungen von Merkmalen und Bohrungen führen und die korrekte Montage des Teils selbst bei einwandfreier Sichtprüfung erschweren.

- Rückfederungsprobleme: Rückfederung ist die Tendenz von Metall (und insbesondere Kunststoffen), nach dem Biegen teilweise in ihre ursprüngliche Form zurückzukehren. Nicht abgestützte Flansche können die Rückfederung verstärken, wodurch das Erreichen des gewünschten Biegewinkels erschwert wird und Anpassungen nach dem Biegen erforderlich werden.

Wenn Ihr Entwurf einen Flansch mit unregelmäßiger Kante oder einer Kante erfordert, die nicht parallel zur Biegelinie verläuft, sehen Sie unsere FAQ Wie biegt man Teile mit ungewöhnlichen Schenkelformen?